Digitaler Zwilling – ein dynamisches Abbild und nicht nur eine digitale Kopie

Die Idee dahinter

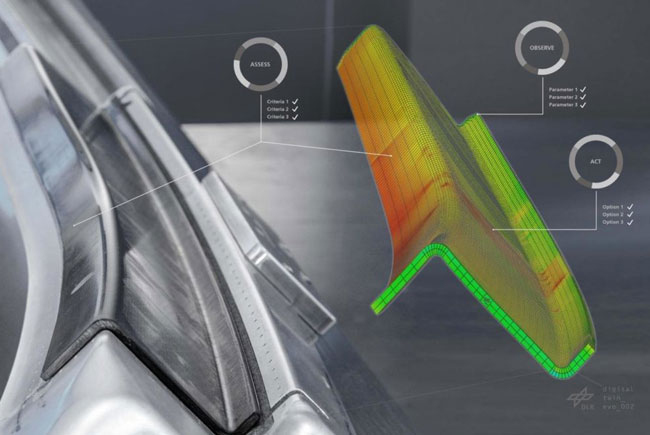

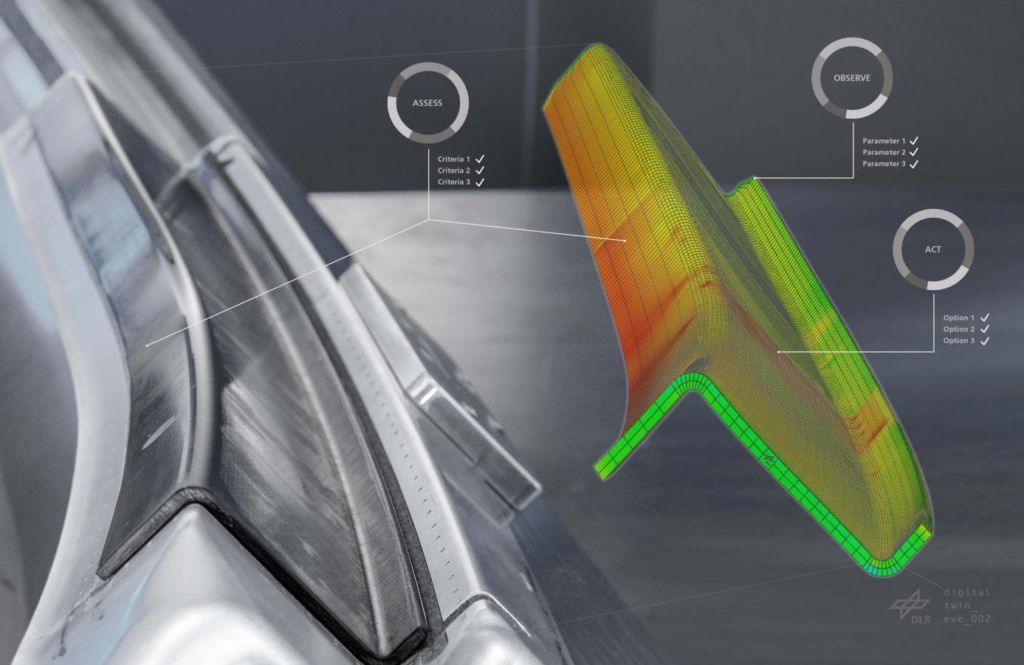

Das digitale Abbild eines realen Bauteils unterstützt Bewertungsprozesse und eröffnet erhebliche Verbesserungspotenziale im Prozess der Bauteilentstehung. Sensoren erfassen fertigungsbedingte Abweichungen. Basierend darauf berechnen schnelle Simulationsmodelle die realen Bauteileigenschaften. Der digitale Zwilling visualisiert und bewertet diese zusätzlichen Informationen.

Fertigungsbedingte Imperfektionen bei der Faserablage oder Eigenspannungen und Verzug infolge des Aushärtens beeinflussen das strukturmechanische Verhalten von faserverstärkten Kunststoffen. Bereits während der Fertigung werden die zu erwartenden Bauteileigenschaften berechnet und durch den digitalen Zwilling bereitgestellt. Dadurch erweitern wir die bisher nur lokal verfügbaren Daten zur Prozess- und Bauteilbewertung zu 4D-Feldinformationen (3D, Zeit). Für die fertigungsbegleitende Strukturbewertung muss dieser simulationsbasierte Prozess echtzeitfähig sein.

Der Aufbau des Systems

Die Echtzeitanforderung an den digitalen Zwilling erfüllen wir mit effizienten Ersatzmodellen. Sie vereinen die Fähigkeiten detaillierter Simulationsmodelle und die Schnelligkeit analytischer Ansätze. Das Training der Ersatzmodelle (Feature Learning) basiert auf den detaillierten Simulationsmodellen.

Anwendungen

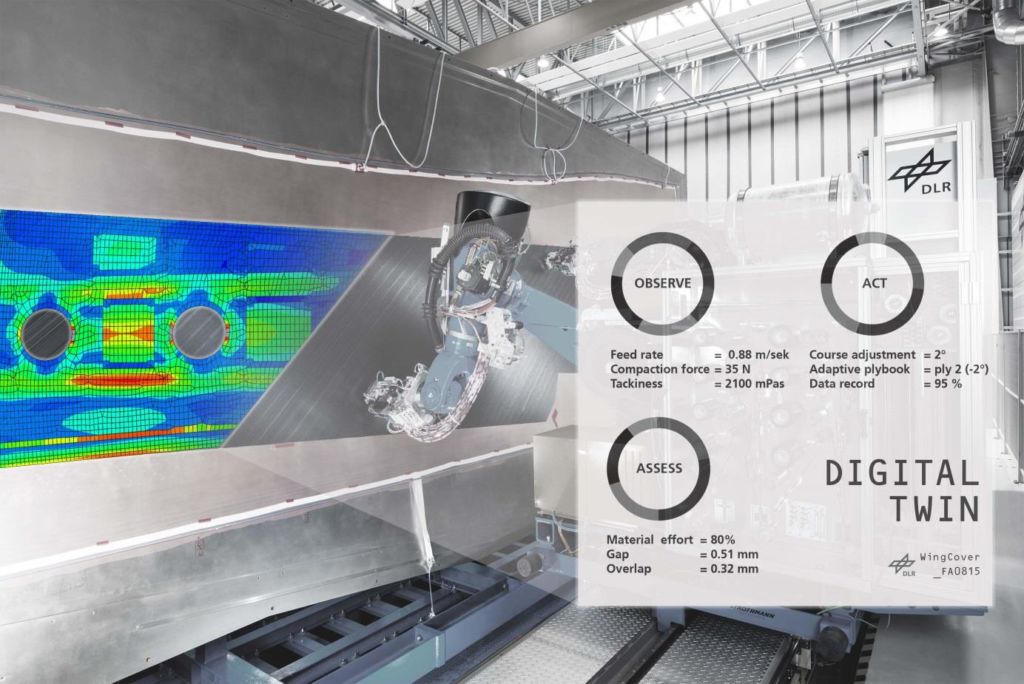

Die Qualitätssicherung für große Strukturen in der Luft- und Raumfahrt ist heutzutage mit enormem Zeit- und Kostenaufwand verbunden. Dieser meist manuelle Inspektionsschritt ist zudem sehr fehleranfällig und stark abhängig von der Erfahrung und Verfassung des Prüfers. Diese Nachteile werden durch einen automatisierten und inline arbeitenden Prozess zur Qualitätssicherung (QS) eliminiert. Eine strukturmechanisch begründete Reaktion des Systems auf fehlerhafte Ablegebereiche ist somit direkt im Faserlegeprozess möglich.

Faserablage einer Flugzeugstruktur: Spalten und Überlappungen werden erfasst, mit Soll-Daten verglichen und anhand der späteren Betriebslasten bewertet

Digitaler Zwilling eines Flugzeugspants: Ist-Bauteileigenschaften werden im Herstellungsprozess gemessen, berechnet, visualisiert und bewertet

Ansprechpartner:

Dr.-Ing. Falk Heinecke

Integrated Positioning System

Die Idee dahinter

In der Industrie 4.0 modernisieren mobile Roboter maßgeblich Produktionsabläufe. Sie gestatten nicht nur einen hohen Autonomiegrad bei höherer Effizienz in routinierten Aufgaben, wie dem Transport von Bauteilen in Lagerhallen und dem Verbauen in Fertigungsstätten, sondern gewährleisten auch die notwendige Flexibilität, um Prozesse umzugestalten. Optische Technologien …

Der Aufbau des Systems

Das IPS ist speziell für die räumlich-zeitliche Echtzeit-Eigenverortung und 3D-Kartierung in Indoor- und Outdoor-Umgebungen geschaffen. Im Vordergrund stehen dabei Flexibilität und Autonomie: Für diese Aufgaben werden weder a-priori Wissen über die Umgebung (z.B. Karten), noch externe Referenzierungssysteme (z.B. GNSS) benötigt.

Zur Validierung bestehender Algorithmen und der Entwicklung neuer Ansätze kann das IPS vollständig in der dazugehörigen Simulation synthetisiert werden (Digital Twin). Industrielle Prozesse lassen sich so realitätsnah bewerten und damit verbundene hohe technische, logistische oder ökonomische Aufwendungen vermeiden.

Anwendungen

Die besondere Datenerfassung des IPS‘ erlaubt komplexe optische Analysen industrieller Prozesse. Zum einen können Maschinen auf diese Weise auf Abweichungen vom Normverhalten überwacht, durch Verortung identifiziert und so Unfälle frühzeitig verhindert werden. Neben dieser stetigen Kontrolle wird das IPS derzeit auch für visuelle Inspektions- und Wartungsaufgaben von industriellen Anlagen eingesetzt. Zum anderen findet die Echtzeit-3D-Kartierung als präzise und unabhängige Informationsquelle Anwendung bei der Navigation von autonomen Einheiten.

Auf Fahrzeug montiertes IPS

Handgetragenes IPS mit Thermal-Sensor

Ansprechpartner:

Maik Wischow

Dr.-Ing. Anko Börner

Institut:

Vollphysikalischer digitaler Zwilling

Die Idee dahinter

Das Konzept des Digitalen Zwillings vereint sämtliche produktrelevanten Informationen, wie zum Beispiel Entwicklungsmodelle, Konstruktionsdaten, Fertigungspläne, Wartungsinformationen und Nutzungsdaten aus dem Betrieb.

Der Aufbau des Systems

Um diese Vielfalt zu beherrschen, ist es das wissenschaftliche Ziel des Projektes Factory of the Future (FOF), Technologien zu entwickeln, um vollphysikalische Digitale Zwillinge von Produkten und Produktfamilien durch Modell- und Methoden-Baukästen so strukturiert zur Verfügung zu stellen, dass diese in einem industriellen Betrieb von allen relevanten Abteilungen zügig eingeführt und verwendet werden können.

Anwendungen

Der vollphysikalische Digitale Zwilling ermöglicht eine Vielzahl von Anwendungen. So kann beispielsweise durch die Verkoppelung von virtueller Hardware mit den realen Steuergeräten die Software- und Hardwareentwicklung parallelisiert werden. Der Einsatz von Digitalen Prototypen bei der virtuellen Inbetriebnahme reduziert die Wahrscheinlichkeit von unvorhergesehenen Ereignissen bei der Inbetriebnahme beim Kunden.

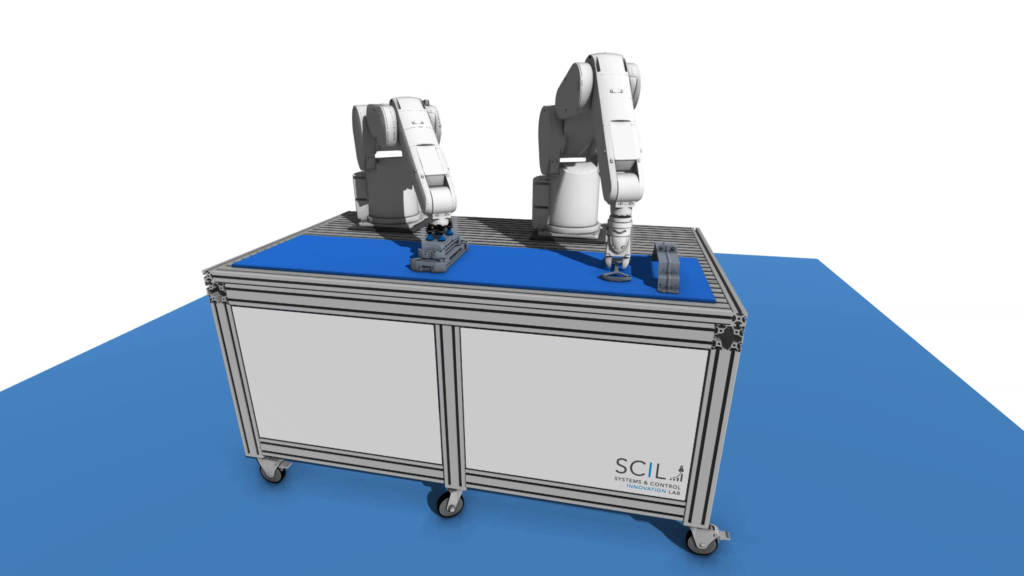

Virtuelle Inbetriebnahme eines Montageprozesses mit simulierter Roboterdynamik, komplexen Manipulationen und realistischer Bahnplanung

Ansprechpartner:

Tobias Bellmann